|

| Logowanie |

Nie jesteś jeszcze naszym Użytkownikiem? Kilknij TUTAJ żeby się zarejestrować.

Zapomniane hasło? Wyślemy nowe, kliknij TUTAJ.

|

|

| Artykuły | Modyfikacje | DIY Game Boy Cart Flasher |

Autor tekstu: Trawis

DIY Game Boy Cart Flasher

Na samym wstępie chciałbym zaznaczyć że GBcartflasher nie jest moją konstrukcją, a logo znanej i lubianej firmy umieściłem na płytce dla przyjemności i na własny użytek. Projekt opracowali dwaj polacy(!) o ksywach Kraku i Chroost, a wszelkie informacje dotyczące budowy urządzenia (takie jak schemat, obraz płytki pcb, pliki hex, program do obsługi flashera) znajdują się na stronie Reinera Zieglera, którą odnajdziecie klikając w poniższy odnośnik - www.reinerziegler.de

Opis ten przygotowałem dla serwisu GBForever.net, żeby zobrazować proces budowy takiego flashera i pokazać, że jest / nie jest (sami ocenicie czy podołacie) to możliwe do wykonania we własnym zakresie. Zapraszam do lektury.

Do czego służy GBcartflasher? Do backupowania save'ów z gier, zgrywania rom'ów do plików *.gb i *.gbc, zgrywania zdjęć z MGB-006 - Game Boy Camera na PC (choć tu potrzebny jest jeszcze programowy konwerter do plików jpg i bmp), ale przede wszystkim do wgrywania programów homebrew (np. LSDJ) i gier tworzonych przez różnych zapaleńców (pamiętajcie, że nie popieramy piractwa) - do tego potrzebne są jednak specjalne kartridże tzw. flashcarty.

Pracę nad budową GBcartflashera powinniśmy zacząć od zgromadzenia potrzebnych do tego celu komponentów, materiałów, narzędzi i urządzeń:

I. Komponenty:

1. Rezonator kwarcowy 6 MHz

2. Dławik 10uH

3. Kondensator ceramiczny 100nF (5 sztuk)

4. Kondensator ceramiczny 33nF

5. Kondensator ceramiczny 27pF (2 sztuki)

6. Rezystor 27om (2 sztuki)

7. Rezystor 1.5kom

8. Rezystor 470om

9. Rezystor 330om (2 sztuki)

10. Kondensator elektrolityczny 100uF

11. Dioda led f5 (zielona)

12. Dioda led f5 (czerwona)

13. Mikrokontroler ATMEGA8515-16PU DIP40

14. Kontroler USB FT232BL (FT232BM)

15. Gniazdo USB (duże)

16. Slot kartridży z GB Classic (można użyć slotów z Super Game Boy'a, N64 Transfer Pack'a, GB Pocket, GB Color lub kupić nowe sloty od GBA/NDS z Chin - wymagać to będzie jednak modyfikacji płytki pcb, a czasem i slotu)

17. Laminat jednostronny

18. Podstawka DIP40

II. Materiały:

1. Papier ścierny, drobny 1800 - 2000

2. Papier podkładowy od naklejek (jednostronnie woskowany)

3. Wytrawiacz - nadsiarczan sodowy (B327)

4. Pasta do lutowania rur miedzianych

5. Kalafonia

6. Cyna do lutowania

7. (Opcjonalnie) Soldermaska w sprayu - może być przezierny lakier do przyciemniania lamp samochodowych

8. Izopropanol

III. Narzędzia:

1. Lutownica

2. Nożyk / skalpel

3. Czarny marker

4. Dwa plastikowe lub szklane pojemniki różnej wielkości

5. Opalarka / lutownica hot air

6. Piła do metalu / wyrzynarka

7. Wiertarka kolumnowa / dremel + wiertło 1mm

IV. Urządzenia:

1. Komputer PC

2. Programator układów scalonych - willem lub inny mający możliwość programowania układów atmega, np: avr-usb

3. (Opcjonalnie) Drukarka laserowa / ksero

Większość komponentów i materiałów można dostać w sklepach elektronicznych (nie RTVAGD) lub w sieci. Nie zdziwcie się jednak, jeśli sprzedawca nie będzie chciał sprzedać np. oporników lub kondensatorów w ilości mniejszej niż 10 sztuk. Na szczęście nie kosztują one majątku. Inne materiały i narzędzia można dostać w marketach budowlanych.

Po zorganizowaniu wszystkich elementów potrzebnych do budowy, możemy przystąpić do prac.

Prace rozpoczynamy od wykonania płytki pcb. W internecie pełno jest instrukcji oraz filmów poświęconych temu tematowi i warto się z nimi zapoznać. Sposobów na wykonanie płytki pcb jest kilka - ja przedstawię wam sposób termotransferu - najprostszy, do którego nie potrzebujemy dodatkowych chemikaliów (oprócz wytrawiacza), a wszelkie potrzebne narzędzia powinniśmy znaleźć w domu.

Pierwszą rzeczą jaką musimy zrobić jest przycięcie laminatu do odpowiedniej wielkości (ok. 77x83mm ale lepiej to sprawdźcie). Możemy to zrobić brzeszczotem do metalu lub wyrzynarką a krawędzie wyrównać pilnikiem lub papierem ściernym. Powierzchnię miedzi musimy odtłuścić i usunąć z niej ewentualne zabrudzenia i tlenki.

Można zrobić to izopropanolem ale pewniejszą metodą jest przeszlifowanie powierzchni miedzi bardzo drobnym, wodnym papierem ściernym. Po zabiegu odtłuszczania nie możemy dotykać palcami powierzchni miedzi (tłuszcz pokrywający skórę może zabezpieczyć miedź przed wytrawieniem), najlepiej korzystać z rękawiczek lateksowych, ale można także trzymać płytkę w ręczniku papierowym.

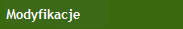

Obraz płytki drukujemy w skali 1:1 (rozmiar 100%), w najwyższej jakości, na drukarce laserowej (lub atramentowej i odbijamy na kserokopiarce). Drukujemy na woskowanej stronie papieru od naklejek w "lustrzanym odbiciu". Za jednym zamachem możemy wydrukować także opis płytki, który później przeniesiemy na laminat, od strony montażowej.

Obraz ścieżek przenosimy na powierzchnię miedzi za pomocą żelazka. Ustawiamy żelazko na prasowanie bawełny i dajemy mu chwilę na rozgrzanie się. W tym czasie możemy przyciąć papier z obrazem ścieżek do wielkości płytki i ułożyć go drukiem na laminacie, od strony miedzi.

Rozgrzanym żelazkiem "punktujemy" papier do płytki na jednej z krawędzi i ostrożnie kładziemy żelazko na papier.

Pod wpływem temperatury, toner rozpuszcza się i przykleja do powierzchni miedzi. Trzeba uważać żeby nie przesunąć żelazkiem papieru na płytce, a także żeby nie przegrzać tonera - skutkuje to rozpłynięciem się ścieżek. Możemy kontrolować jakość transferu, odchylając papier. Należy być przy tym ostrożnym bo laminat nagrzewa się mocno i łatwo się poparzyć.

Po ostygnięciu płytki, odklejamy papier. Naszym oczom powinna ukazać się płytka z przeniesionym obrazem ścieżek. Jeżeli jest inaczej, to niestety musimy zmyć toner izopropanolem i powtórzyć całą operację od momentu szlifowania papierem ściernym. Metoda z papierem od naklejek jest lepsza, niż popularny papier kredowy lub papier z kolorowych magazynów - odpadają kłopoty z moczeniem i usuwaniem papieru z płytki.

Drobne niedociągnięcia w obrazie ścieżek można jeszcze na tym etapie poprawić. Ubytki w tonerze uzupełniamy markerem, a ewentualne, drobne "rozpłynięcia" tonera usuwamy ostrzem nożyka do papieru.

Po przeniesieniu obrazu na płytkę przystępujemy do jej wytrawiania. Do tego celu musimy przygotować roztwór nadsiarczanu sodowego (według wskazań na opakowaniu). Wytrawiać należy w szklanym lub plastikowym naczyniu. Proces przebiega szybciej, jeśli roztwór jest podgrzany do temperatury ok 40-50°C i zachodzi w nim ruch.

Można zbudować sobie wąskie "akwarium" do wytrawiania i podgrzewać roztwór grzałką akwarystyczną, ale ma to sens jedynie, jeśli zamierzamy wykonywać płytki "hurtowo". Jeśli wykonujemy jedną lub nawet kilka płytek, najlepiej robić to w tzw. "kąpieli wodnej". Płytkie naczynie z roztworem nadsiarczanu sodowego, w którym umieszczamy płytkę, wstawiamy do większego naczynia z ciepłą wodą. Jeśli woda ostygnie - wymieniamy ją na ciepłą. Proces wytrawiania takiej płytki trwa ok 40 minut. W tym czasie wymieniałem wodę średnio dwa, trzy razy.

Przy pracy z wytrawiaczem trzeba zachować szczególną ostrożność i wszelkie środki BHP. Jednakże, nawet gdy zamoczycie palec w roztworze, nic się nie stanie. Jeżeli chcemy zachować roztwór na później, musimy przelać go do słoika i zakręcić nakrętką z dziurką (uwalniające się gazy mogą doprowadzić do rozsadzenia słoika). Jeśli nie będziemy więcej wytrawiać płytek, powinniśmy oddać taki roztwór do specjalnych punktów utylizacji materiałów szkodliwych. Za rozcieńczenie z dużą ilością wody i spuszczenie w kanalizacji grozi mandat karny.

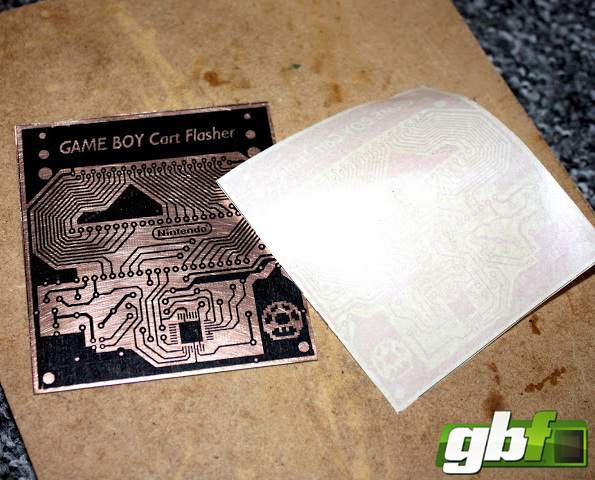

Wytrawioną płytkę trzeba oczyścić z tonera. Nie należy jednak zmywać go izopropanolem czy innymi zmywaczami - rozpuszczony toner lubi wsiąknąć w laminat i zepsuć wygląd płytki. Najlepiej zetrzeć go mleczkiem do czyszczenia lub papierem ściernym, którego używaliśmy wcześniej.

Miedź bardzo szybko się utlenia i powinniśmy ją przed tym zabezpieczyć, cynując jej powierzchnię. Można zrobić to na kilka sposobów. Najprostszym jest naniesienie cyny lutownicą ale efekty są mało estetyczne. Żeby uzyskać równomierną warstwę cyny można zastosować pastę lutowniczą (z dodatkiem cyny) do rur miedzianych. Pasta taka jest stosunkowo droga, ale poszukajcie w domu lub popytajcie znajomych - warto!

Po nałożeniu pasty na płytkę, podgrzewamy ją opalarką lub lutownicą hot air ustawioną na temperaturę ok. 230°C. Cyna zawarta w paście rozpuszcza się i równomiernie pokrywa miedziane ścieżki. Po ostygnięciu płytki czyścimy ją z resztek pasty.

W tak przygotowanej płytce należy nawiercić otwory montażowe do komponentów. Do tego celu musimy posiadać małe wiertło 1mm do metalu (lub specjalne do pcb), wiertarkę kolumnową lub urządzenie typu dremel. Wiertarka kolumnowa będzie najlepsza, gdyż zapewni nam pełną kontrolę nad wiertłem i równe otwory w osi pionowej (nie próbujcie ręcznie wiercić otworów wiertarką - do tak precyzyjnych prac jest za ciężka i prędzej czy później uszkodzicie sobie punkty lutownicze). Można użyć także dremela (w marketach można kupić już za 60 zł). Tu także przydała by się przystawka kolumnowa ale urządzenie jest na tyle lekkie że można wiercić "z wolnej ręki".

Wiertło ustawiamy centralnie, w środku pola lutowniczego i wiercimy na wylot, uważając żeby nie uszkodzić ścieżek. Warto podłożyć kawałek deski, sklejki lub podobnego materiału żeby nie uszkodzić podłoża, na którym pracujemy lub samego wiertła. Otwory można oczyścić, wiercąc od drugiej strony, na niskich obrotach.

Na płytkę z wywierconymi otworami możemy nanieść grafikę informacyjną, z rozmieszczeniem poszczególnych komponentów. Nie jest to konieczne, bo mając schemat, na pewno sobie z tym poradzimy - jednakże płytka z taką grafiką wygląda bardziej profesjonalnie. Grafikę nanosimy taką samą metodą jak obraz ścieżek na warstwę miedzi. Należy zwrócić uwagę, by otwory w płytce pokrywały się z punktami lutowniczymi oznaczonymi na grafice.

W tym momencie, od strony ścieżek, można płytkę pokryć tzw. soldermaską, która ułatwi nam lutowanie komponentów i dodatkowo zabezpieczy ścieżki. Nie jest to konieczne i można spokojnie pominąć ten etap. Tym którzy chcą mieć płytkę pcb jak z fabryki, polecam soldermaskę w sprayu lub lakier do lamp samochodowych (ja takiego użyłem bo akurat miałem). Punkty lutownicze, można zabezpieczyć naklejkami wyciętymi za pomocą zaostrzonej rurki metalowej, o małej średnicy (może być wkład od długopisu). Można też pomalować całą płytkę, a po zaschnięciu farby (dla pewności zostawić do następnego dnia), zdrapać ją z punktów lutowniczych.

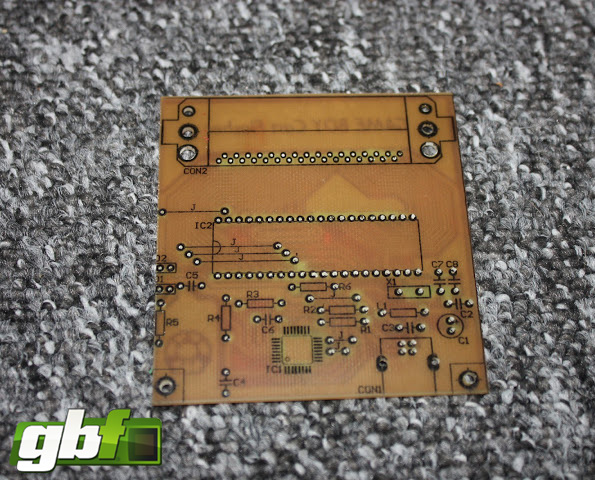

Lutowanie komponentów do płytki nie jest trudnym zadaniem, jeśli mamy doświadczenie w używaniu lutownicy. Podobnie jak w przypadku wykonywania płytek pcb, w internecie jest sporo poradników dotyczących lutowania - warto je sobie przyswoić i poćwiczyć, jeśli to nasz pierwszy raz. Zakładam jednak, że podejmując się wykonania flashera, mamy podstawowe umiejętności w tym temacie. Nie bójcie się lutować kontrolera ft232. Najważniejsze to dobrze umieścić go na płytce i nie przesunąć w czasie lutowania. W internecie dostępne są filmy instruktażowe, jak lutować tego typu układy nawet za pomocą zwykłej lutownicy.

Powinniśmy też zwrócić uwagę na polaryzację diod LED oraz kondensatora elektrolitycznego. Przed rozpoczęciem lutowania należy nanieść kalafonię i trochę cyny na punkty lutownicze.

Lutujemy według schematu. Zaczynamy od najniższych elementów (ft232, zworki), przez średnie (oporniki, kondensatory ceramiczne, podstawka DIP40), po najwyższe (diody, kondensator elektrolityczny, gniazdo USB, slot DMG).

Do ukończenia urządzenia coraz bliżej. Po podłączeniu do komputera kablem USB powinna zapalić się zielona dioda, informująca o zasilaniu. Niestety komputer nie rozpozna urządzenia i nie będziemy mogli jeszcze korzystać z jego dobrodziejstw.

Możliwość taką będziemy mieli dopiero po zaprogramowaniu mikrokontrolera ATmega8515. Do tego celu potrzebny będzie nam programator. Urządzenia tego typu są stosunkowo drogie, i zaleca się pożyczenie takiego zwłaszcza, że będzie nam potrzebne tylko raz. Idę o zakład, że okoliczny serwisant RTV ma takie urządzenie i zaprogramuje nam mikrokontroler za przysłowiowego "browara" lub dwa. Jeśli mamy ambicję wykonywać w przyszłości inne projekty oparte o mikrokontrolery, eepromy czy pamięci flash, proponuję zakup programatora.

Najpopularniejszym i uniwersalnym programatorem jest willem, przy czym ma jedną wadę - potrzebuje gniazda lpt w komputerze (przejściówka lpt->USB nie działa) i zewnętrznego zasilania, wersje USB mają dość wygórowane ceny. Ja, wszedłem w posiadanie willema na lpt za darmo, jednak, z powodu powyższych nieudogodnień nabyłem prosty programator do kontrolerów AVR na USB.

Umieszczamy mikrokontroler w odpowiedniej podstawce programatora i jeśli wszystko jest poprawnie skonfigurowane (mamy odpowiedni plik hex), to programowanie powinno przebiegać bezproblemowo. Musimy pamiętać także o zaprogramowaniu bitów konfiguracyjnych (fuse bits). Wszelkie informacje na ten temat znajdują się w instrukcji GBcartflasher'a.

Zaprogramowany mikrokontroler umieszczamy w podstawce DIP40 naszego flashera. GOTOWE!

Podsumowanie:

Po podłączeniu flashera do PC, ten powinien go wykryć jako kontroler USB->serial. Program GBCartflash wykryje flasher w wersji 2.1, a my możemy zacząć zgrywać romy do plików *.gb i *.gbc, backupować save'y z Pokemon'ów i Zeld oraz wgrywać homebrew na flashcarty (o flashcartach niebawem). Miłej Pracy! W razie jakichkolwiek wątpliwości co do czytelności artykułu, oraz pytań dotyczących technicznej strony owego zagadnienia, proszę o artykułowanie swojej opinii w sekcji ''komentarze''.

Powrót do poprzedniej strony

|

|

dnia February 22 2013 18:14:52

ZAJEBISTA ROBOTA. GRATULACJE TRAWIS!!!  . . |

|

dnia February 22 2013 19:34:01

Profesjonalna robota  Gratulacje i czekamy na więcej modów z twojej ręki. Gratulacje i czekamy na więcej modów z twojej ręki. |

|

dnia February 23 2013 02:04:02

Rewelacja. Szczeka opada. Brawo! |

|

dnia February 23 2013 16:34:43

To jest wysoki poziom zabawy z GB, podziwiam i czekam na dalsze podboje  |

|

dnia February 25 2013 22:19:23

OMG !!! S Z A C U N ! ! !

Pozamiatałeś  . Gratuluję. Po raz pierwszy widzę jak się robi takie ładne płytki pod elektronikę . Gratuluję. Po raz pierwszy widzę jak się robi takie ładne płytki pod elektronikę  . Ja zawsze korzystałem z "gotowców" . Ja zawsze korzystałem z "gotowców"  . A jedyne urządzenie które działało to radyjko . A jedyne urządzenie które działało to radyjko  . Z czymś takim to bym nawet nie próbował. Chylę czoła ! I czekam na kolejny poradnik (mimo że tego nie zrobię ale z PRZYJEMNOŚCIĄ poczytam!) . Z czymś takim to bym nawet nie próbował. Chylę czoła ! I czekam na kolejny poradnik (mimo że tego nie zrobię ale z PRZYJEMNOŚCIĄ poczytam!) |

|

dnia February 26 2013 15:44:45

dzięki wszystkim za uznanie. sama robota to nic odkrywczego. prawdziwy szacunek należy się twórcom tego pomysłu. |

|

dnia March 23 2013 05:05:32

Artykuł bardzo dobrze napisany, jasno. Czekam z niecierpliwością na artykuł ze schematem oraz wyjasnieniem wykonania flashcart'y. Pozdrawiam |

|

| Zaloguj się, żeby móc dodawać komentarze.

|

|